剪板机在钣金加工中的工艺优化

2025-09-24

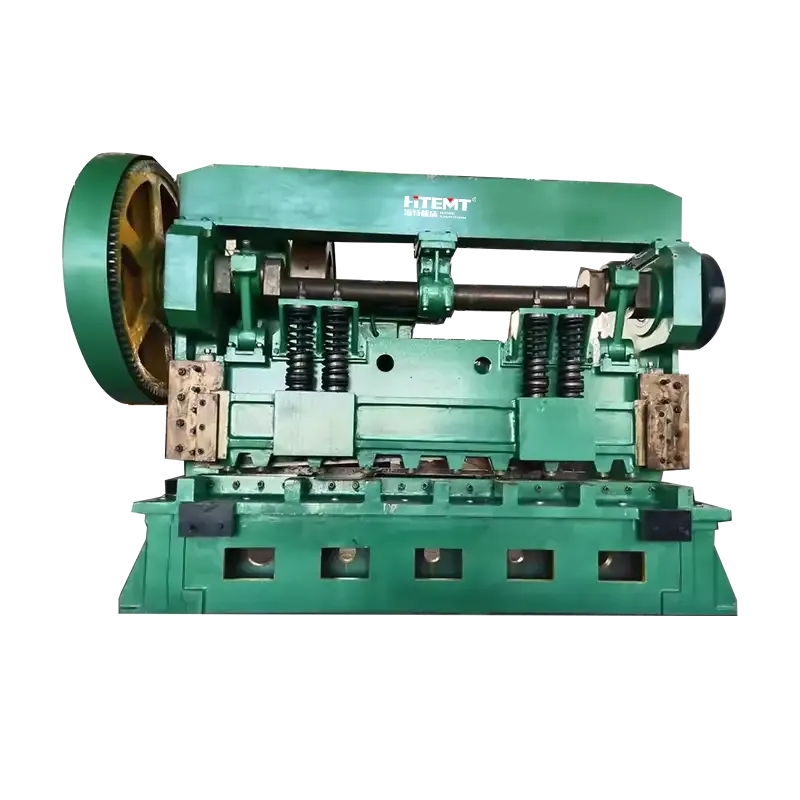

钣金加工行业对板材裁剪的精度与效率提出严格要求,剪板机作为核心设备,其工艺参数直接影响成品质量与材料利用率。通过针对性优化措施,可显著提升设备运行效能。

设备基础性能的稳定性是工艺优化的前提。定期检查刀刃间隙与平行度,确保上下刀具咬合紧密且受力均匀。刀片磨损程度需及时监测,钝化刃口会导致切口毛刺增多,影响后续折弯工序的贴合度。液压系统压力波动会降低剪切力输出,需保持油温稳定并清理过滤器杂质。

下料前的准备工作直接影响套裁方案的实施效果。展开图纸时需预留足够的夹持余量,避免因材料滑移造成尺寸偏差。多件连续切割时应规划合理的排样顺序,减少板材周转次数。利用软件模拟排版能直观显示材料损耗分布,辅助制定切割路径。

操作过程中的细节控制决定最终加工质量。后挡料定位器的校准需结合板材厚度调整补偿值,防止累积误差扩大。压料脚的压力调节应兼顾材料防皱与送进顺畅,不同材质需匹配相应的压紧力度。试切阶段需验证首件产品的对角线长度,及时修正程序设定值。

废料处理环节常被忽视却影响整体效益。边角余料应按规格分类存放,部分可作为小件原料二次利用。收集槽的设计需便于碎屑滑落,避免铁屑堆积划伤工作台面。定期清理刀架内部残存金属粉末,防止异物挤入刀刃间隙加速磨损。

工艺参数的动态调整能适应多样化的生产需求。面对厚板切割时适当降低行进速度,薄板加工则可提升进给速率。特殊材质如不锈钢需采用专用刀片并涂抹润滑剂,铝合金材料要注意控制切削温度。建立标准化作业指导书,将成熟经验固化为操作流程。

生产环境的规范化管理有助于维持设备状态。工作区域需保持干燥通风,湿度过高易引发电气元件故障。地面平整度影响设备振动幅度,基础螺栓松动应及时紧固。操作人员培训应包含常见质量问题的判断方法,使其具备基本的异常处置能力。

通过设备维护、工艺参数、操作规范三个维度的协同优化,剪板机能够在保证加工精度的同时提高材料利用率。这种系统化的改进方式不需要大规模设备改造,适合多数企业的现有条件,能够持续提升钣金加工的综合效益。

PREVIOUS:

NEXT:

联系我们